背景:机匣是发动机主要承力部件,在研制过程中测试其工作载荷下的表面变形是发动机试验的重要任务之一。随着研制技术水平的不断提升,以往的接触式电测法得到的离散点变形已无法满足研制需求,而具有非接触、全场、高精度测量优点的三维数字图像相关法(3D-DIC)逐渐被广泛采用。

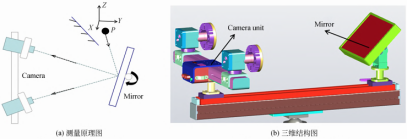

常规双目3D-DIC 单元无法应对视野盲区及幅面不足等问题,如对于大曲率机匣内腔表面、机匣圆周分散式的区域测量等。采用新拓三维XTDIC三维全场应变测量系统多相机标定方案,结合具有内表面成像能力的反射镜面辅助,以进行更具体和丰富的测量。

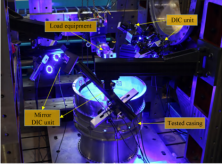

试验系统:

针对发动机机匣内部空间狭小,且测量区域分散的问题,设计一种反射镜面辅助的机匣三维变形多视角测量方法。设计用于内表面成像的反射辅助3D- DIC 装置,解决了机匣非直视范围内的视场获取问题;并引入近景摄影测量技术,解决多个双目测量单元的坐标统一问题,实现机匣内部4个分散表面的同步测量,保证测量精度,且具有良好的现场适应性。

将平面反射镜视为第一阶光学镜头,与XTDIC三维全场应变测量系统相机的镜头捆绑在一起进行标定,将3D-DIC相机镜头畸变与反射镜表面反射质量问题通过标定方法进行精度补偿,获得较高的的测量结果。

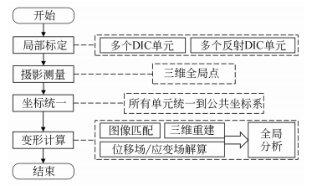

DIC测量流程

将多套3D-DIC设备架设好后,首先单独标定每套双目单元,获得相机的内参数和相对外参数;然后布置摄影测量场景,获得视场内三维全局控制点的坐标;进而利用三维全局点计算每个相机的绝对外参数,再利用绝对外参数将每个相机的坐标系转换到三维全局点的坐标系下,完成坐标统一;最后采集变形图像,经过DIC匹配和三维重建后,解算位移场及应变场,用于整体分析。

3D-DIC测量流程示意图

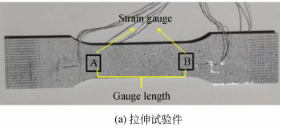

3D-DIC测量精度验证

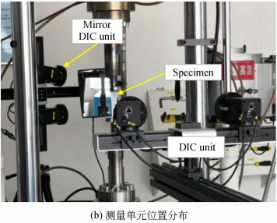

通过标准件单轴拉伸试验验证所搭建测量系统的精度,,在被试件的前后分别布置反射 DIC 测量单元和常规DIC 测量单元,在试验件表面粘贴4片应变片,测量结果以应变片测量结果为基准,对比 3 种应变测量方法的精度。

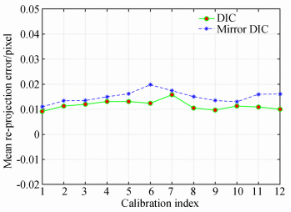

下图可以看出,尽管反射DIC单元的标定精度稍低于常规DIC单元,但二者非常接近,且整体都是小于 0. 02 pixel。

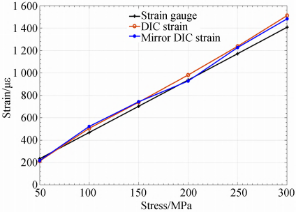

将应变片的应变测量结果与常规DIC、反射DIC应变测量结果进行对比,下图为3 种测量方法的应变测量结果。可见所提反射DIC单元的测量精度与常规DIC测量方法基本一致。反射 DIC测量装置具有较高精度和可重复性。

单向拉伸应变结果

机匣变形场DIC测量

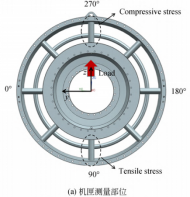

航空发动机中介机匣肋板是重要的承力结构,运用反射DIC测量装置和常规DIC测量组合的方式测量肋板变形分布。

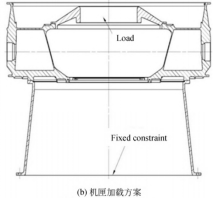

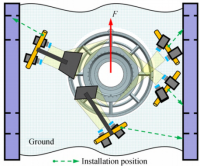

在被试机匣的两个肋板处分别分布反射DIC 和常规DIC两组测量单元,一共4组测量单元,用于测量两个肋板两侧的变形场。

试验场景&现场安装示意图

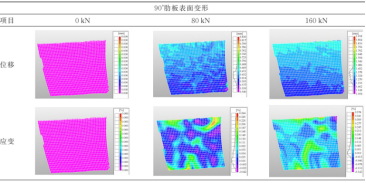

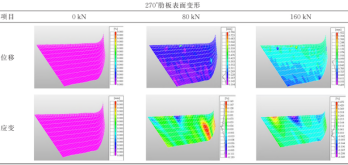

3D-DIC测量结果对比

肋板表面的 DIC 变形场

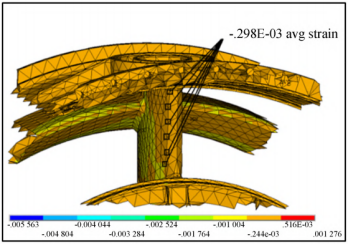

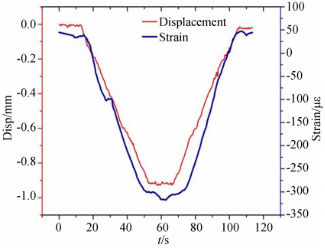

为了进一步量化测量误差,将机匣测量结果与有限元仿真结果进行比对。机匣肋板两侧变形对称分布,270°肋板沿测量线节点的平均位移为-0. 956 mm,平均应变值为-298. 73με。

机匣仿真计算

最大载荷下DIC反射测量位移与有限元结果的最大误差为3. 03%(0. 029 mm),应变测量最大误差为7. 09%(21.2με),出现偏差的主要原因为伺服加载不稳定以及测量点与有限元坐标点偏差引起的测量误差。本次试验的机匣加载变形测量试验,DIC反射测量装置具有良好的稳定性和测量精度。

机匣变形曲线

测试结论

(1)为解决机匣部分内表面无法使用三维变形测量的问题,采用一种反射镜面辅助的机匣三维变形多视角测量方法,对反射图像进行了转换校正,并设计集成了反射光路系统,实现了反射视场的全局变形测量;该装置与新拓三维XTDIC三维全场应变测量系统配合,形成了一套机匣复杂表面变形场测量系统;

(2)基于该系统开展标准拉伸试样的单向拉伸试验,反射测量装置的平均测量误差与电测法相比误差小于100με,与理论应变相比误差小于50με,充分验证了该测量方法的准确性;

(3)将反射XTDIC三维全场应变测量系统应用到机匣复杂内表面的变形场测量,获得了机匣加载状态下的表面位移和应变分布,并与有限元计算结果进行对比分析,这些数据在发动机研制过程中有较大的应用前景。

案例摘自:【案例摘自:【郭建英,梁晋,西安交通大学 机械工程学院,反射镜面辅助的航空机匣三维变形多视角测量】