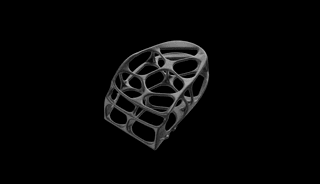

“到目前为止,我们所能做的就是设计鞋子的外观,并依靠材料的固有特性来提供我们所追求的所有性能优点。你能考虑到的所有程度的定制,都仅仅是将不同的泡沫塑料粘在一起或模制在一起,然后进行后端的组装步骤。” New Balance 高级增材制造工程师 Dan Dempsey 说道。“而通过增材制造,我们可以改变晶格结构,从而真正改变单一形状内部的局部特性,让我们能够设计整个鞋体;我们可以从内到外设计整个系统。”

真正的 3D 制造可以让整个部件实现“超越泡沫”的结构。New Balance 的TripleCell 产品将提供业界顶尖的数据表达式设计,并实现脚底不同属性之间的无缝转换。

这种新的设计方式开辟了全新的性能可能性。而这正是TripleCell 所实现的:对整个脚底进行无缝调整,使高缓冲区能够在一个设计和一种材料内过渡到高度稳定区。

采用3D打印技术的原型和制造部件也改变了整个产品开发流程,大大缩短了产品的上市时间。

“传统上,我们的产品周期(从草图到上市)是15 到 18 个月。当我们建立工具和等待泡沫或橡胶部件时,我们通常需要等待4-6周的交付期。通过去除模具,我们可以节省几个月的开发时间。TripleCell 技术可以很容易地同时产生多个设计,重新发明了传统的迭代测试方法。我们拥有了能力去生成和编辑成千上万的选项,然后最终使用您今天看到的高性能的运动装配结构。”

开发 Rebound Resin 弹力树脂和无缝的 3D 打印生产系统

当 New Balance 团队开始这个项目时,他们知道需要一种增材制造行业中还不存在的非常特殊的材料,他们需要一个有能力的合作伙伴来帮助实现整个项目。2017年,该公司宣布与 Formlabs 合作,将 3D 打印技术引入位于马萨诸塞州的大规模鞋类制造业。

Formlabs 与 New Balance 通过一个周密的研发项目,迭代了数百种探索性材料配方,最终发明了 Rebound Resin,并通过密切合作开发了一个生产系统,创造了 TripleCell。

此后,Formlabs 与 New Balance 一直保持密切合作。各公司的团队通过合作,从前期的研发和迭代,到数百种探索性材料配方,再到开发生产流程(包括定制软件功能、现场支持和专用供应链),充分实现了Rebound Resin 与 3D 打印的优势。

“这一切都始于也终结于你能从你所做的东西中获得的性能。你可以运行世界上最快的打印机,或者拥有一台价值几百万的打印机,但如果你的材料性能无法承受它们的用途,那一切都无关紧要。” Dempsey 说。

New Balance 和 Formlabs 从零开始一并研发了一款 New Balance 独有的定制材料,以承受所有在制造过程和成品使用中的应用。成果就是 Rebound Resin。这种材料旨在创建具有弹力和恢复性强的弹性晶格结构,与所有其他 Formlabs SLA 材料相比,它具有更高的能量返还率、撕裂强度和延伸率。

Petrecca 说:“TripleCell3D 打印组件可提供比泡沫更真切的弹簧般的减震体验,而且最后我们还能在自己的马萨诸塞州工厂进行按需生产”。

Rebound Resin 具备高弹力的弹性晶格结构,与所有其他 Formlabs SLA 材料相比具有更高的能量返还率、撕裂强度和延伸率。

这一切都始于也终结于你能从你所做的东西中获得的性能。你可以运行世界上最快的打印机,或者拥有一台价值 100 万美元的打印机,但如果你的材料性能无法承受它们的用途需求,那也一无所用。

高层

高层 访谈

访谈

观点

观点